Nachhaltiges Retrofitting in der Palmölproduktion

Herausforderung

Der Palmölproduzent stand vor der typischen Problematik gewachsener Industrieanlagen: Die verschiedenen Produktionsstätten arbeiteten isoliert voneinander, ohne zentrale Überwachung, intelligentes Controlling oder digitale Vernetzung. Anders als bei Neuanlagen, bei denen Digitalisierung und Automatisierung von Beginn an eingeplant werden können, erforderte die Modernisierung der bestehenden Anlagen mit ihren über Jahre entwickelten, heterogenen Strukturen eine besondere Herangehensweise.

Ziel war es, ein zentrales Monitoring- und Steuerungssystem zu implementieren, das die verschiedenen Produktionsstandorte verbindet und die Fertigungsdaten für eine effiziente Überwachung der Palmölproduktion zusammenführt. Besonders herausfordernd war dabei die Integration der unterschiedlichen, historisch gewachsenen Systeme in eine moderne, digitale Infrastruktur.

Ein thailändischer Palmölproduzent modernisiert seine Anlagen mit TECHSQUARE, dem KUNBUS-Vertriebspartner, und dessen Partner K.P.S. Automation and Service, einem Spezialisten für die südlichen Palmölregionen des Landes.

Lösung

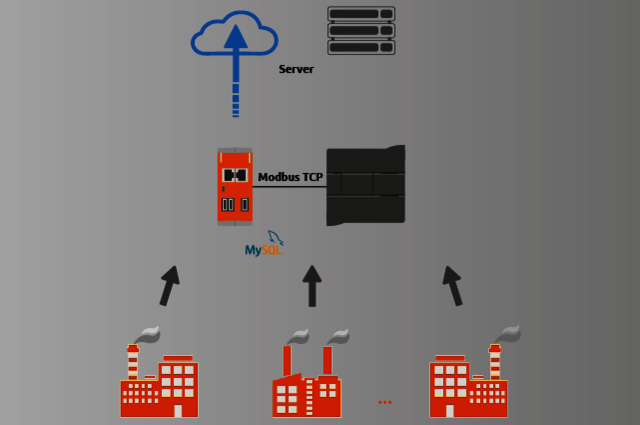

TECHSQUARE und K.P.S. Automation implementierten ein zentrales Rechenzentrum zur Überwachung und Steuerung der Palmölproduktion. Revolution Pi dient als Bindeglied zwischen den bestehenden Steuerungen und dem neuen Datenmanagementsystem.

Implementierung

RevPi Connect kommuniziert über Modbus TCP mit den Siemens S7-Steuerungen und speichert die Daten aus Sicherheitsgründen zunächst lokal zwischen. Eine in Python entwickelte Anwendung überträgt die Daten an einen zentralen Server. Spezielle Web Services ermöglichen die Verarbeitung, Speicherung und eigenständige Berechnung der Produktionsdaten. Der Server fasst dabei die Daten mehrerer Produktionsstandorte zusammen.

Verwendete Technologien:

- RevPi Connect

- Modbus TCP für S7-Kommunikation

- Python-basierte Datenübertragung

- Web-Services für Datenverarbeitung und -berechnung

- Lokale Datenpufferung

- Integration mit Siemens S7

Ergebnis & Ausblick

Das implementierte Rechenzentrum ermöglicht die zentrale Erfassung, Überwachung und Steuerung der Fertigungsdaten aus verschiedenen Produktionsstandorten. Dieser erste Schritt im Transformationsprozess zu Industrie 4.0 schafft die Basis für weitere Digitalisierungsmaßnahmen.