Kaizen meets Revolution

Herausforderung

Die Automobilproduktion ist oft durch papierbasierte Arbeitsanweisungen geprägt. Diese bergen das Risiko von Missverständnissen und fehlerhafter Ausführung, insbesondere bei komplexen Fertigungsprozessen. Ziel war es, diese Dokumente in digitalisierte, interaktive Anweisungen umzuwandeln, die leichter verständlich, anpassbar und rückverfolgbar sind. Gleichzeitig sollte das System flexibel genug sein, um bestehende Infrastrukturen und Automatisierungstechnologien zu integrieren.

TECHSQUARE, KUNBUS-Vertriebspartner in Thailand, entwickelte gemeinsam mit einem japanischen Automobilkonzern eine Lösung zur Digitalisierung von Arbeitsanweisungen in dessen thailändischen Werken. Das Projekt folgt dem japanischen Kaizen-Konzept der kontinuierlichen Verbesserung.

Lösung

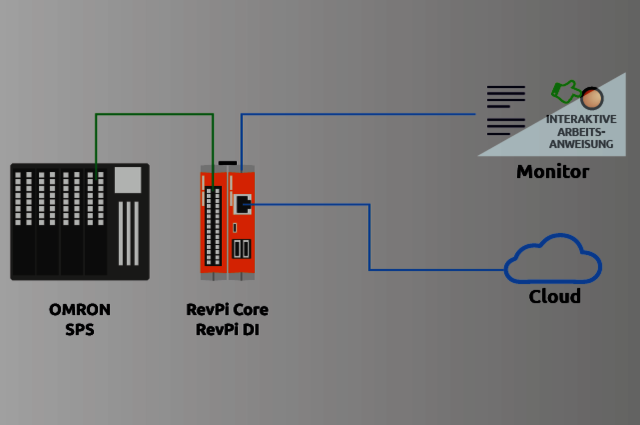

TECHSQUARE implementierte eine auf Revolution Pi basierende Lösung, die nahtlos mit den vorhandenen OMRON-SPS-Steuerungen zusammenarbeitet. Die Digitalisierung ermöglicht die Anzeige von Arbeitsanweisungen auf Monitoren an den Arbeitsstationen und eine zentrale Protokollierung aller Arbeitsschritte in der Cloud. Durch diese Integration wird eine Echtzeitdarstellung von Anweisungen und Prozessinformationen möglich.

Implementierung

Ein Revolution Pi System, bestehend aus RevPi Core und dem digitalen I/O-Erweiterungsmodul RevPi DIO, wurde an die OMRON-SPS angeschlossen. Das System empfängt Prozessdaten über das I/O-Modul und zeigt die entsprechenden Arbeitsanweisungen über die HDMI-Schnittstelle auf einem Monitor an. Die Protokollierung der Arbeitsschritte erfolgt per Ethernet-Verbindung in einer Cloud zur späteren Nachverfolgung und Analyse.

Verwendete Technologien:

- RevPi Core als zentrale Steuerungseinheit

- Digitales I/O-Erweiterungsmodul RevPi DIO

- HDMI-Anzeige für Arbeitsanweisungen

- Ethernet-Anbindung zur Cloud

- Integration mit OMRON-SPS

Ergebnis & Ausblick

Das Projekt unterstreicht, wie kleine Verbesserungen nach dem Kaizen-Prinzip zu großen Effizienzsteigerungen führen können. Durch die digitale Transformation wurde die Ausführungsqualität der Arbeitsanweisungen deutlich verbessert. Gleichzeitig ermöglicht das System eine zentrale Dokumentation und Analyse aller Prozessschritte, was langfristig zur Verbesserung der Produktionsprozesse beiträgt.