HMI mit Revolution Pi und Node-RED in Produktionsumgebungen

Trifft sich ein Team aus Produktionsmitarbeitenden, IT und dem Business Development. Und zeigt am Beispiel unserer Produktion, wie einfach mit Revolution Pi und Node-RED eine HMI-Installation möglich ist. Unser beispielhafter Use Case: Die Teil-Automatisierung unserer THT-Bestückung.

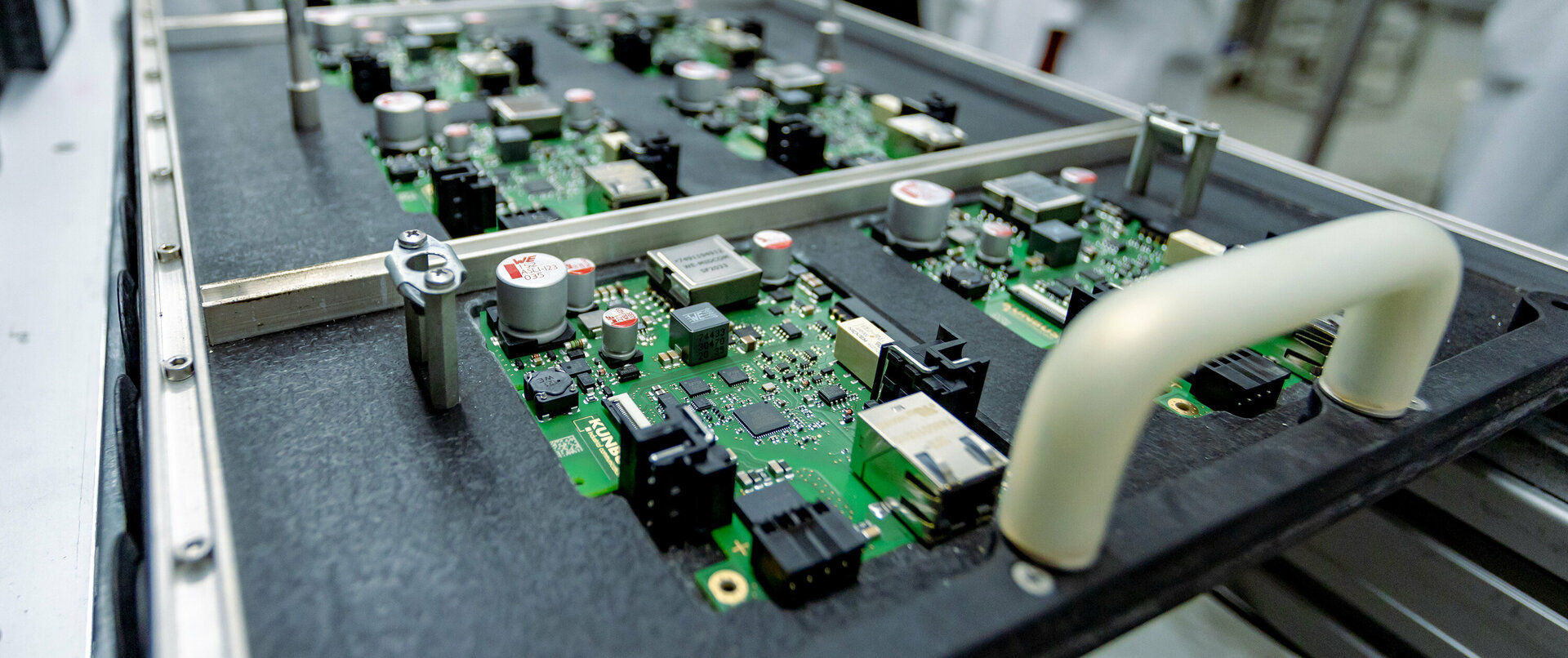

THT Bestückung

Neben der maschinellen SMD-Bestückung müssen größere Teile per Hand auf den RevPis angebracht werden (THT-Bestückung). Das hat den Vorteil, dass die Bauteile ausreichend stark mit der Leiterplatte verbunden werden können. Und es macht die RevPis besonders resistent gegen Umweltbelastungen.

Bestückungspläne anzeigen

Um den händischen Prozess zu vereinfachen, haben wir die Anzeige der Bestückungspläne automatisiert – standesgemäß mit einem Revolution Pi Connect. Insbesondere neuen Mitarbeitenden kann so der Einstieg in die Bestückung erleichtert werden: Ändert sich der zu bestückende Platinentyp, genügt ein kurzer Blick in die Vorlagen – und das manuelle Durchblättern der Pläne nach jedem Lötrahmen erübrigt sich.

HMI und Node-RED

Die jeweils passenden Bestückungspläne werden nun auf einem Touchscreen angezeigt. Ein RFID-Reader erkennt anhand des Lötrahmens das zu bestückende Gerät. Anschließend wird der richtige Plan von unserer ERP MS SQL-Datenbank geladen, die vorhandene PDF- in eine PNG-Datei umgewandelt, auf den RevPi Connect kopiert und final auf ein übersichtliches Web-Frontend geladen. Programmiert wurde die gesamte Anwendung mit der Open Source-Anwendung Node-RED.

Teamwork makes the RevPi work

Durch abteilungsübergreifende Expertise wurde der Prozess perfektioniert: Das Projekt leitete Business Developer Boris, der als Maker sein Aufgabenfeld regelmäßig auf internes Business Development ausweitet. Unsere Produktionsmitarbeitenden Doris, Tülin, Despoina, Draga, Sophie und Frank prüften und verbesserten Boris’ erstes Konzept. Produktionstechnik und IT arbeiteten an den Schnittstellen zu existierenden Systemen. „Uns war besonders wichtig, dass die Scanner und Lagerplätze exakt an den Stellen sind, an denen wir im Workflow ohnehin stehen“, fasst Draga die Überlegungen des Teams zusammen. Sie ist als langjährige Mitarbeiterin ein echter Profi, auch wenn sie das bescheiden abstreitet. Durch ihre Erfahrung mit beinahe allen vorhandenen Produktionsmaschinen stand sie mit Rat und Tat zur Seite.

„Ich freue mich, dass das jetzt so flüssig funktioniert. Und es macht einfach Spaß, an etwas Neuem zu arbeiten“, ergänzt Draga. Für den finalen Projektabschluss sorgten neben Boris vor allem André (IT), Erhan und Bato (beide Fertigung), mit deren Hilfe die Hardware funktionsfähig montiert und in Betrieb genommen werden konnte.